語句説明&まとめ:総合技術監理

語句説明&まとめ:人的資源管理

語句説明&まとめ:情報管理

語句説明&まとめ:安全管理

語句説明&まとめ:社会環境管理

出題箇所にリンクを貼りました。

同じ分野から出ている箇所もあります。

キーワードにはなくても、周辺分野から出ている箇所もあります。

PCで見ていただくと目次が追いかけてきてくれます。

技術士会の総合技術監理キーワード集 (mext.go.jp)を見ながら、検索していただくことも可能です。

技術士の総合技術監理部門は、広範な知識とスキルを必要とする分野です。

しかし、そのカバー範囲についての公式書籍である通称・青本の配布が終了したので、

情報の更新も無くなってしまいました。。

今は、技術士会の総合技術監理キーワード集 (mext.go.jp)だけが毎年配られていますが、キーワードの解説については情報がありません。

自分で調べましょうということになっており、その量は膨大です。

そこで、日本技術士会から提供されたキーワードを使って、内容について調べてみました。

ここでは、私が調べた内容を、皆さんと共有したいと思います。

これを使うことで、技術士の総合技術監理部門についての理解を深め、自分自身のスキルアップに役立てることができます。

情報が不足しているところもありますが、調べるきっかけになればと思います。

情報は随時更新していきますので、よろしくお願いいたします!

2.1 事業企画

(総監キーワード2023より抜粋)

事業企画とは,事業のアイディアや案件を具体化するために,事業計画を策定する業務である。

まず,事業の収支を予測し,事業として成り立つかどうかを判断するフィージビリティスタディが行われ,事業の実施決定後,事業の活動計画を前もって策定する事業計画が立案される。

後者は,工場などでは生産計画,建設現場などでは施工計画もしくは工事計画と呼ばれる。

事業企画では,キャッシュ・フローを考慮するファイナンスの視点や,公共施設等の建設・管理を民間の資金・能力を活用して行う PFI などの概念も重要である。

生産の4M(Man,Machine,Material,Method)

生産の4Mとは、以下の要素を指します。

- Man(人):生産に関わる人材や労働者の能力や技能、労働環境などが含まれます。

- Machine(機械):生産に必要な機械や装置、設備などが含まれます。

- Material(材料):製品を作るために必要な原材料や部品、消耗品などが含まれます。

- Method(方法):生産工程や生産方式、品質管理などの生産に関する手順や方法が含まれます。

これらの要素がバランスよく整備され、最適化された状態で生産が行われることで、生産効率や品質が向上し、コスト削減などの効果が期待できます。

また、4Mは製造業に限らず、サービス業などでも応用が可能です。

PDCAサイクル

PDCAサイクルとは、Plan(計画)、Do(実行)、Check(評価)、Act(改善)の4つのフェーズを繰り返しながら、業務プロセスや品質改善などの問題を解決し、持続的な改善を行うための手法です。

具体的には、以下のような特徴があります。

- Plan(計画):改善する目標を設定し、現状分析を行い、具体的な改善策を計画します。

- Do(実行):計画に基づいて改善策を実行します。

- Check(評価):実行した改善策の成果を評価し、目標達成度や問題点を分析します。

- Act(改善):分析結果に基づいて改善策を改め、再度実行し、PDCAサイクルを繰り返します。

PDCAサイクルは、日常業務の改善や品質管理に広く用いられ、品質管理システムのISO9001でも要求事項として定められています。

また、PDCAサイクルを繰り返すことで、組織の持続的な改善や業務プロセスの最適化、コスト削減などの効果が期待できます。

重要目標達成指標(KGI)・重要業績評価指標(KPI)

KGIは、Key Goal Indicator(キー・ゴール・インディケーター)の略で、重要目標達成指標を意味します。

KPIは、Key Performance Indicator(キー・パフォーマンス・インディケーター)の略で、重要業績評価指標を意味します。

重要目標達成指標(KGI)とは、企業や組織の戦略目標を達成するために、長期的な成果を測定する指標のことです。

主に、企業のビジョンや使命に基づく重要な目標に対して、成果を測定し、評価することが目的となります。

例えば、企業のKGIとして、「市場シェアの20%獲得」や「CSR活動への取り組みの向上」などが挙げられます。

KGIは、中長期的な視点での目標達成を評価するため、企業戦略の策定や方向性を示す上で重要な役割を担っています。

一方、重要業績評価指標(KPI)とは、KGIの達成に向けて、中期的な成果を測定する指標のことです。

主に、具体的な目標に対して数値目標を設定し、定期的に評価することで、目標達成の進捗を管理します。

例えば、企業のKPIとして「新規顧客獲得数の増加」「商品品質向上に向けた不良率の低減」などが挙げられます。

KPIは、日々の業務やプロジェクトの進捗管理に活用され、目標に対して定量的な評価を行い、改善活動につなげます。

KGIとKPIは、中長期的な視点と中期的な視点で、企業の目標達成の進捗を評価し、改善活動につなげるための指標です。

KGIは、企業戦略の策定や方向性を示す上で重要であり、KPIは、日々の業務やプロジェクトの進捗管理に活用されます。

フィージビリティスタディ

新規事業やプロジェクトを開始する前に、その実現可能性や潜在的なリスクなどを調査し、分析することを指します。

財務面や技術面、市場面など、各種要素を検討し、事業計画の策定に役立ちます。

市場調査

市場の現状やトレンド、顧客ニーズなどを調査することで、市場の見通しを把握し、市場戦略の立案や製品・サービスの開発に役立ちます。

需要予測

将来の需要量を予測することで、生産計画や購買計画、在庫管理などを効率的に行うことができます。

需要予測は、過去の需要履歴や市場トレンド、競合情報などを分析することで行われます。

移動平均法

時系列データの平滑化手法の一つで、特定期間内のデータを平均化してトレンドを把握する方法です。

単純移動平均法、重み付き移動平均法、指数移動平均法などがあります。

指数平滑法

移動平均法の一種で、過去のデータに重みをつけて、未来の値を予測する手法のことです。

指数平滑法では、最新データに高い重みをつけ、過去のデータに低い重みをつけることで、トレンドの変化に素早く対応できます。

また、単純指数平滑法や二重指数平滑法、三重指数平滑法などがあります。

事業投資計画

企業が新規プロジェクトや設備、生産ラインなどに投資する際に、その費用や期間、投資効果などを詳細に計画することを指します。

事業計画や財務計画、市場調査などを基に、投資目的や収益目標を設定し、投資資金やリスクを評価し、投資の可否を決定します。

投資回収計画

投資を行った場合に、その投資によって得られる収益が何期間で回収されるかを計画することを指します。

投資回収計画は、事業投資計画の一部として策定され、投資額や事業の性質、市場動向などを考慮し、投資回収期間や投資収益率、キャッシュフローの予測を行います。

投資回収期間は、投資額を収益で割った期間であり、通常、短いほど有利とされます。投資回収計画は、投資のリスク評価や事業の将来性評価にも役立ちます。

事業投資評価

企業が新規プロジェクトや設備、生産ラインなどに投資する際に、その費用や期間、投資効果などを詳細に計画することを指します。

投資の可否を判断するために、財務面の評価指標を用いて投資の収益性を評価します。

割引率

将来の収益や支出の現在価値を求める際に用いる、現在価値を算定するための基準となる利率です。

将来のキャッシュフローを現在価値に換算することで、投資の収益性を評価することができます。

割引率は、投資のリスクや市場金利、業界平均などを考慮して決定されます。

NPV(正味現在価値)

Net Present Valueの略称です。

将来のキャッシュフローを割引率で現在価値に換算したものから、投資額を引いた正味現在価値を計算することで、投資の収益性を評価する指標です。

NPVが正の場合、投資額に見合った収益を期待できると考えられます。

DCF法

DCF法(Discounted Cash Flow)は、将来のキャッシュフローを現在価値に割り引いて評価する手法です。

将来のキャッシュフローを予測し、それを割引率で割り引いた現在価値の合計が正味現在価値(Net Present Value、NPV)となります。

NPVが正であれば、投資は収益性があるとされます。

IRR(Internal Rate of Return)は、投資を行った際の収益率を示す指標です。

将来のキャッシュフローを考慮し、現在価値がゼロになる割引率を求めることで算出されます。

IRRが投資家が求める収益率を上回れば、投資は収益性があるとされます。

DCF法、NPV、IRRは、企業が新規事業やプロジェクトなどの投資を判断する際に、収益性を評価するために用いられます。

回収期間法

投資額を将来のキャッシュフローで割った期間で、投資額を回収できる期間を算出する方法です。

簡易的な計算方法であり、キャッシュフローの変動やタイミングを考慮することができないため、正確性に欠ける場合があります。

内部収益率法

将来のキャッシュフローが投資額を上回る割合を示す指標です。

投資の収益性を評価する際に用いられ、割引率とNPVを用いて算出されます。

内部収益率が高いほど、投資の収益性が高いとされます。

これらの評価指標は、投資効果を定量的に評価することができますが、それぞれの指標の評価によって、投資判断が異なることがあります。

例えば、DCF法やNPVでは、現在価値で投資効果を評価するため、将来の不確定要素やリスクを考慮して、割引率を選択する必要があります。

一方で、回収期間法や内部収益率法は、割引率を用いないため、将来の変動要素を考慮する必要がありませんが、評価指標自体の限界も存在します。

単体で評価するのではなく、総合的に判断することが重要です。

また、将来のキャッシュフローの予測値は、市場トレンドや競合環境、規制環境などの変化によって大きく変動するため、正確な評価を行うためには、定期的なキャッシュフローの追跡や予測の見直しが必要です。

事業評価(政策評価)

企業や政府などが新たな事業や政策を立案する際に、その効果や効果を評価することを指します。

評価手法には、財務面から評価する手法や社会的・環境的視点から評価する手法などがあります。

費用効果分析(費用便益分析・費用効用分析)

ある事業や政策を実施する際の費用と効果(利益)を評価する手法で、その費用と効果の関係性を数値化することで、事業や政策の優先順位を決定するために用いられます。

アウトカム指標

事業や政策の成果や結果を評価するために用いられる指標で、具体的な数値や定量的なデータで表されます。

例えば、商品の販売量、顧客満足度、効果的な医療の提供などが挙げられます。

アウトプット指標

ある事業や政策がどの程度の成果(アウトカム指標)を達成したかを示す指標です。

例えば、商品の生産量や販売量、施設の利用率、人口動態などが挙げられます。

インプット指標

ある事業や政策を実施するために必要な投入資源(費用、時間、人材、資産など)を示す指標です。

例えば、生産コスト、開発費用、人件費などが挙げられます。

費用効果分析では、事業や政策の影響範囲や効果の現金化が難しい場合があるため、主観的な評価が入り込んでしまうことがある点に留意する必要があります。

また、アウトカム指標やアウトプット指標は、事業や政策の成果を客観的に評価できる指標である一方で、事業や政策の本質的な価値を捉えられない場合がある点に留意する必要があります。

リスク評価

リスク評価は、ある事業やプロジェクト、投資などにおいて、その実行や運用に伴って生じるであろうリスク(危険)の発生可能性やその影響を評価することです。

主な手法としては、リスクマトリクス、ヒューリスティックス、フォールトツリー、フォールトモード・エフェクト・アナリシス(FMEA)などがあります。

リスク評価の手順は、以下の通りです。

- リスクの識別:事業やプロジェクト、投資などにおいて、発生しうるリスクを洗い出します。リスクは、内部リスク(組織内の人員や資源などから生じるリスク)と外部リスク(市場、自然災害、政策などから生じるリスク)に大別されます。

- リスクの分析:リスクの発生確率や影響範囲、発生した場合の損失や影響度などを評価します。リスクマトリクスやFMEAを用いることで、リスクの深堀りができます。

- リスクの評価:リスクの影響度や重要度、リスク評価指標(例えば、リスク・リターン比)などを評価します。

- リスクの対策:リスクを軽減するために、リスク対策策定・評価、リスクマネジメントプラン策定・実施、リスクアセスメントの監視・報告などの対策を講じます。

リスク評価は、事業やプロジェクト、投資などにおいて、その成功に不可欠な要素の一つであり、投資判断や事業計画においても重要な役割を担います。

ESG・環境評価

ESGは、Environmental, Social, Governance(環境、社会、ガバナンス)の略で、企業や投資家などが事業活動における環境や社会、経営の健全性などを総合的に評価する指標です。

環境評価は、企業やプロジェクトが自然環境に与える影響や、その影響を軽減するための施策などを評価することを指します。

具体的には、以下のような評価項目が挙げられます。

E(Environmental):環境評価

- CO2排出量や廃棄物処理など、自然環境に与える影響の評価

- エネルギー効率や再生可能エネルギーの利用など、環境に配慮した経営・技術の評価

S(Social):社会評価

- 従業員の労働環境や、人権や労働基準の遵守状況など、社会的な側面の評価

- 地域社会との良好な関係構築や、CSR活動の実施状況など、企業の社会的責任を果たす姿勢の評価

G(Governance):ガバナンス評価

- 取締役会の独立性や透明性、コンプライアンスの遵守など、企業統治の健全性の評価

- 株主の権利保護や社内規定の遵守など、企業の法的・規制的な遵守状況の評価

環境評価は、企業が取り組むべき環境課題を明確にするとともに、その解決策を模索するための基盤となります。

また、環境評価の結果をもとに、環境マネジメントシステムの導入や環境規制対応など、企業の環境への貢献度合いを定量的に評価することも可能です。

ライフサイクルマネジメント

ライフサイクルマネジメントは、ある製品やサービスが企画、設計、開発、製造、販売、使用、廃棄などのライフサイクル全般において、環境や社会的側面を考慮しながらマネジメントする手法です。

製品やサービスが生涯を通じて、どのような影響を与えるかを全体的に見極め、最終的な廃棄に至るまでの全過程について最適な意思決定を行うことを目的とします。

具体的には、以下のようなプロセスがあります。

- 製品・サービスの企画・設計フェーズ:環境に配慮した設計、素材選定、製造プロセスの設計・最適化、商品梱包や輸送などの検討。

- 製造・加工フェーズ:製品の生産・加工において、エネルギー効率の向上や排出物・廃棄物の低減などに取り組む。

- 使用・販売フェーズ:製品の取扱いや使い方に関する情報提供や、修理やリサイクルなどのアフターサービスに取り組む。

- 廃棄・リサイクルフェーズ:廃棄物やリサイクル材料の最適な処理方法を検討する。

ライフサイクルマネジメントを実践することで、従来の単に製品の品質やコスト面だけでなく、環境や社会に与える影響も考慮し、より継続可能な製品・サービスの開発・提供が可能となります。

また、ライフサイクルマネジメントに取り組むことで、企業のCSR(Corporate Social Responsibility:企業の社会的責任)に対する取り組みや、法令遵守、環境保護などの責任を果たすことができます。

サプライチェーンマネジメント

サプライチェーンマネジメントは、企業が製品やサービスを提供する際に、サプライヤーや生産者、流通業者、販売店、顧客などが連携し、効率的かつ効果的に供給・生産・販売を行うことを指します。

具体的には、原料の調達、生産計画の策定、物流・配送、在庫管理、販売計画の策定、顧客ニーズの把握などを適切に調整し、製品・サービスの提供を行います。

サプライチェーンマネジメントを効果的に行うためには、以下のような要素が重要です。

- 供給ネットワークの最適化:自社のサプライヤーから顧客に至るまでの流通網を最適化することで、生産・販売プロセスをスムーズにし、コストや時間を削減します。

- プロセスの改善:生産・販売プロセスを改善することで、製品の品質や効率性を向上させ、コスト削減やリードタイムの短縮、在庫の削減などを実現します。

- リスクマネジメント:天災や災害などのリスクに対処するための対策を考え、サプライチェーン全体の安定性を確保します。

- 情報共有の促進:企業間で情報を共有することで、需要予測の精度向上や生産計画の見直しなどが可能となり、在庫の削減や受注率の向上などが期待できます。

サプライチェーンマネジメントは、企業の生産・販売プロセスを最適化することで、顧客満足度の向上やコスト削減、リードタイムの短縮などの効果が期待できます。

また、リスクマネジメントを含めたサプライチェーン全体のマネジメントを行うことで、事業継続性の確保やCSRへの取り組みなど、企業の持続可能性の向上にもつながります。

事業継続計画(BCP)・事業継続マネジメント(BCM)

事業継続計画(BCP)は、自然災害や人災、テロ攻撃などによって、事業が中断した際に、最小限の損失で業務を再開するための計画です。主に、次の3つの要素から構成されます。

- ビジネスインパクト分析(BIA):事業に必要な情報やシステム、設備、人員などのリスクを評価し、被害を最小限に抑えるために必要な対策を立てる。

- 事業継続戦略(BCS):災害発生時の緊急対応と、事業を早期に再開するための優先順位付けを行う。

- 事業継続計画(BCP):具体的な業務継続計画を策定し、実行する。

一方、事業継続マネジメント(BCM)は、BCPを策定し、適切な計画の実行を行うための継続的なプロセスを構築することです。

BCMでは、BCPの策定・運用のみならず、BCMシステムの構築や維持管理、定期的な継続性評価などを行います。

BCMは、BCPの策定だけでなく、災害発生前から事業継続に向けた準備や、BCPの見直しや改善、危機管理なども含んでいます。

BCPとBCMの適切な実施により、災害などによる事業中断の最小限化や、社会的責任の果たし方が期待できます。

また、BCPやBCMの導入によって、企業の経営リスク管理能力が向上し、企業の信頼性の向上にもつながります。

設計管理

製品の設計に関するマネジメントを指します。

具体的には、設計プロセスのスケジュール管理、品質管理、コスト管理、リスク管理、情報管理などを行い、効率的な設計プロセスを確立します。

信頼性設計・保全性設計

製品の信頼性を確保するために設計に関する取り組みを行います。

信頼性設計は、製品が期待どおりの機能を維持できる確率を高めるために、適切な素材や部品、製造方法を選定することを指します。

保全性設計は、製品の修理やメンテナンスを考慮し、製品が長期にわたって使われ続けることができるような設計を行うことを指します。

コンカレントエンジニアリング

製品開発プロセスにおいて、異なる部署や職種のメンバーが同時に取り組むことで、開発期間の短縮や製品品質の向上を実現する手法です。

例えば、設計部門、製造部門、品質管理部門などのメンバーが同時に意見を出し合い、製品設計を検討することで、設計の効率化や問題の早期発見が可能になります。

デザインレビュー

製品の設計におけるチェックポイントを定め、それに基づいたチェックを行うことで、設計の品質を確保するための手法です。

設計の段階ごとにレビューを行い、問題点を早期に発見し、修正することができます。

デザインイン

製品の設計において、将来の生産・製造プロセスを考慮しながら設計を行うことを指します。

具体的には、製造可能性やコスト、サプライチェーンの観点から設計を行い、製品の生産性や品質向上を図ります。

フロントローディング

フロントローディングとは、プロジェクトや事業の計画や設計などの初期段階において、多くの資源を投入することで、後段の工程や実行段階でのリスクや問題を減らすことを目的とした手法です。

フロントローディングは、プロジェクトの初期段階で十分な時間と予算をかけ、目的や目標を明確化し、リスクや問題を事前に予測し、対策を打つことによって、プロジェクトの成功率を高めることができます。

逆に、フロントローディングを行わない場合、後段の工程や実行段階で予期せぬ問題が発生し、スケジュールの遅延や予算超過などが生じる可能性が高くなります。

フロントローディングは、コストやリソースを最適化するために、プロジェクトの初期段階にリソースを投入することによって、将来的なコストやリソースの節約を実現します。

また、フロントローディングは、品質の向上やステークホルダーの満足度の向上など、プロジェクトの成果を高めることにも貢献します。

設計管理、信頼性設計・保全性設計、コンカレントエンジニアリング、デザインレビュー、デザインイン、フロントローディングは、製品設計における重要なキーワードであり、製品の品質や生産性を向上させるために必要な取り組みです。

これらの手法を組み合わせて、効率的で品質の高い製品設計を行うことが求められます。

出題:R04 1-1-7

開発手法に関して、ウォーターフォール型、スパイラル型、V字型モデル、アジャイル型、イテレーティブ型など、キーワードに含まれない用語が、出題されました。カテゴリーとしては、「設計管理」に関するものです。

解説は、過去問題・解説を参照してください。

施工計画

建築工事や土木工事などの施工に必要な計画をまとめたもので、建設現場における具体的な作業計画やスケジュール、資材の調達や人員配置、工程管理などを盛り込んだものです。

工事計画

施工計画に加えて、工事の内容や規模、方法、品質目標、機能要件などを明確にし、計画の方向性を決めたものです。

仮設計画

施工現場で必要となる作業場所や倉庫、事務所、トイレなどの設置場所や設置方法、保守管理などに関する計画です。

現場において必要となる仮設設備の数や種類、その設置場所や運用方法などを明確にし、施工の円滑な進行をサポートします。

工程計画

施工現場での作業順序や期間、進捗状況を計画的に管理するためのものです。

作業内容や資材調達、人員配置、安全管理などを踏まえ、工程表を作成することで、作業計画を明確にし、工程管理を効率的に行います。

予算計画

施工に必要な予算を算出し、収支計画や資金調達計画を策定することを指します。

材料費や人件費、設備費、諸経費などの予算を算出し、収支バランスを考慮した予算計画を立てます。

安全衛生計画

安全かつ健康的な現場の環境を確保するために、安全に関する規定や作業手順、危険予知訓練などを計画的に行うものです。

現場における危険な作業の評価やリスクマネジメント、事故発生時の対応策なども含まれます。

工法計画

施工において使用する工法や施工方法、工程進行に伴う検査手順、施工に必要な設備や道具の調達、管理方法などについてまとめた計画です。

施工の品質や効率性、安全性を向上させるために、工法計画を作成し、適切な施工方法を選択することが重要です。

施工計画、工事計画、仮設計画、工程計画、予算計画、安全衛生計画、工法計画は、建設工事における重要なキーワードであり、工事の円滑な進行と品質の確保を実現するために必要な計画です。

建設プロジェクトのステージごとに必要な計画を策定し、適切な管理を行うことで、品質の高い工事を実現することができます。

PFI(Private Finance Initiative)

PFIとは、民間資金を活用して公共施設を整備・運営するための手法のことです。

具体的には、国や地方自治体が公共施設の整備・運営に必要な費用を、民間企業に貸し付け、その返済に対して運営権や売上の一部を譲渡することで、民間企業に施設の整備・運営を任せることができます。

PFIのメリットとしては、公共施設の整備・運営に必要な費用を、国や自治体の財政負担を抑えることができる点が挙げられます。

また、民間企業のノウハウを取り入れることで、公共施設の品質やサービスの向上が期待できます。

一方、PFIのデメリットとしては、民間企業による運営が効率化された場合でも、一定期間の利用料金や運営費用が必要となるため、長期的な負担がかかることが挙げられます。

また、施設の公共性と民間企業の利益追求とのバランスが問題になることもあります。

PFIは、公共施設の整備・運営に関する財政的な課題を解決する手段の一つとして、日本でも広く利用されています。

ただし、導入にあたっては、民間企業との契約内容や施設の公共性、費用対効果などを慎重に検討することが求められます。

出題:R03 1-1-2

問題では、VFM、BTO方式、BOT方式、コンセッション方式、PFIの動向などが出題されています。以下が、参考になります。

令和2年度のPFI事業の実施状況をとりまとめました (cao.go.jp)

プロジェクトマネジメント

プロジェクトを計画・実施・監視・制御・完了するためのマネジメント手法のことです。

プロジェクトの目的や目標を達成するために、時間・コスト・品質・スコープ・リスク・人的資源などを適切に管理し、プロジェクトの成功に導くことが求められます。

PMBOK

PMIが発行する『PMBOKガイド』(Project Management Body of Knowledge)は、プロジェクトマネジメントに必要な知識体系を体系化したもので、プロジェクトマネジメントのベストプラクティスとされています。

PMBOKガイドは、5つのプロセスグループ(起動、計画、実行、監視・制御、完了)と10の知識エリア(スコープ、時間、コスト、品質、人的資源、コミュニケーション、リスク、調達、ステークホルダー、統合)に分けられ、プロジェクトマネジメントに必要な知識や手法を体系的に整理しています。

PMBOKガイドは、プロジェクトマネジメントの世界的な標準として、プロジェクトマネジメントに従事する人々に広く利用されています。PMBOKガイドの理解と活用により、プロジェクトマネジメントにおいて必要なスキルや知識を習得し、プロジェクトの成功につなげることができます。

PMI:プロジェクトマネジメント協会(PM協会、Project Management Institute)

一般社団法人 PMI日本支部 (pmi-japan.org)

2.2 品質の管理

(総監キーワード2023より抜粋)

広義の品質管理は,品質方針と品質目標を設定し,それを達成するためのマネジメント活動である。

この活動には,品質目標を達成するため計画を立案する品質計画,品質要求事項を満たすために実践する狭義の品質管理,品質要求事項が満たされる信頼感を供する品質保証,品質の不適合をなくすための品質改善,製造物責任を果たすための品質保証の目標である製品安全などが含まれる。

また,品質管理によって,高品質を実現することも求められている。

品質

顧客が求める性能や信頼性、耐久性、デザイン、安全性など、ある製品やサービスに求める満足度の度合いを示す特性です。

要求品質

顧客が求める品質のレベルや範囲を定義したもので、製品やサービスが満たすべき要求仕様を示します。

この要求品質を満たすことが、製品やサービスの基本的な目的となります。

設計品質

製品の設計段階で、製品の目的や仕様を達成するために必要な品質水準を設定することを指します。

設計品質の向上によって、製品の性能や信頼性が向上することが期待されます。

製造品質

製品を製造する過程での品質管理を指します。

品質コントロールを実施し、製品が要求品質を満たすようにすることが重要です。

品質特性

品質を構成する特定の要素で、寸法、形状、色、硬度、強度、信頼性などが含まれます。

品質特性を測定し、要求品質を満たすかどうかを確認することが重要です。

品質は製品やサービスを提供する上で非常に重要な要素であり、各段階での品質管理を実施することが必要です。

また、品質特性に関しては、製品の種類や業種によって異なるため、適切な品質特性を設定することが重要です。

品質管理(広義)

製品やサービスの品質を確保するために、組織内で取り組む一連の活動を指します。

製品やサービスの設計・製造・販売・アフターサービスなどの各段階で品質を管理することが重要です。

品質方針

組織が品質管理に取り組む方針を示したもので、品質を第一に考え、お客様に満足いただける製品やサービスを提供することを明確にしたものです。

品質目標

品質方針を実現するための具体的な数値目標を示したものです。

例えば、製品不良率の削減や顧客満足度の向上などが挙げられます。

品質計画

品質目標を達成するための具体的な計画で、品質保証・品質管理のための具体的な手順や方法を定め、品質目標の達成に向けて取り組むことを示したものです。

品質管理

製品やサービスの品質を確保するために、組織内で取り組む一連の活動を指します。

製品やサービスの設計・製造・販売・アフターサービスなどの各段階で品質を管理することが重要です。

QCサークル

QCサークル

Quality Control Circle(品質管理サークル)の略称で、企業内において品質向上や生産性向上などを目的として、社員が自発的に結成するグループです。

社員自らが立案したアイデアをもとに、品質向上や生産性向上に関する改善活動を行います。

具体的には、生産ラインや製品の改善、設備のメンテナンス改善、作業環境の改善、品質管理の改善、コスト削減などを行います。

会議や研修、現場見学などを通じて、メンバーの知識やスキルの向上、相互のコミュニケーションの促進などを図ります。

また、改善活動の成果を報告したり、社内外での発表や表彰などを通じて、メンバーのモチベーションを高めることも重要な役割となります。

日本発祥の品質改善活動の手法の一つであり、現在でも日本企業を中心に広く普及しています。QCサークルを通じて、社員の能力向上やチームワークの向上、企業の生産性や品質の向上など、様々な成果が得られることが期待されます。

QCストーリー

「QCストーリー」は品質管理における問題を解決するための手法の一つであり、一般的にはPDCAサイクルを基本にして進められます。

以下に、より詳細なQCストーリーの進め方を示します。

- テーマ設定:問題点や改善課題を明確にし、テーマを設定します。

- 現状把握:問題の原因や影響を調査し、現状を把握します。

- 目標設定:解決すべき目標を設定し、達成すべき目的を明確にします。

- 活動計画:解決策やアイデアを出し合い、活動計画を策定します。

- 原因解析:問題の原因を分析し、改善対策を考えます。

- 対策立案:原因解析を踏まえ、改善対策を立案します。

- 対策実施:立案した改善対策を実施します。

- 効果確認:改善対策の効果を確認します。

- 歯止め:改善効果を維持するために、定着させるための歯止め策を考えます。

- 反省と今後の方針:活動の成果や課題を振り返り、今後の方針を考えます。

QCストーリーは、PDCAサイクルの実践を通じて、チームの成長やモチベーションの向上にもつながります。

また、QCストーリーを報告することで、他のチームや部署にも共有し、改善活動の普及や改善手法の改善にも役立てることができます。

QC7つ道具:

パレート図、特性要因図、グラフ、ヒストグラム、散布図、管理図、チェックシート

新QC7つ道具:

親和図法、連関図法、系統図法、マトリックス図法、アローダイヤグラム法、PDPC法、マトリックスデータ解析法

品質機能展開

顧客の要望やニーズを製品・サービスの設計段階から反映し、品質の向上やコスト削減などを図る手法です。

品質機能展開・QFD(Quality Function Deployment)は、マトリックスを用いて、顧客の要求品質と設計品質の対応を図り、品質目標の設定や改善提案の方向性を示すことができます。

品質保全

品質が確保されているかを監視し、必要に応じて改善する活動を指します。

品質保証は品質を事前に確保するための取り組みであり、品質保全は品質を維持するための取り組みです。

品質管理に関するキーワードの説明です。

留意点としては、QCサークルやQC道具は、従業員の積極的な参加と改善意識の向上によって成果が出ることが多いです。

また、品質機能展開(QFD)は、設計段階で顧客ニーズを反映することで、製品やサービスの品質を向上させるための手法です。

品質保全は、品質の維持を行う活動であり、製品やサービスの品質が確保されるように監視し、必要に応じて改善することが求められます。

出題:R03 1-1-3 個別のツールの使い方など、全般的に問われています。QC7、新QC7など、押さえておきましょう。

品質保証

製品やサービスの品質が確保されるように、品質基準の策定・品質目標の設定・品質計画の策定・品質監査の実施などの取り組みを行うことを指します。

品質保証の目的は、品質に関する規定を策定し、それに沿って製品やサービスを提供することで、顧客に信頼を与え、不良品の発生や顧客クレームの増加を防止することにあります。

ISO 9000シリーズ

国際的に認められた品質マネジメントシステムの国際規格です。

品質マネジメントシステムとは、組織が品質方針を策定し、それに基づいて品質目標を設定し、品質計画を策定し、その実施状況を監視・評価し、持続的な品質改善を行うためのマネジメントシステムを指します。

ISO 9000シリーズは、品質マネジメントシステムを構築するための要件を定めており、世界中で広く用いられています。

具体的には、ISO 9001(品質マネジメントシステム 要件)、ISO 90002(品質マネジメントシステム 用語)、ISO 9003(品質マネジメントシステム 用語)などがあります。

品質改善

製品やサービスの品質を向上させるために、品質問題の分析・解決のための手法やプロセスを適用し、製品やサービスの品質を改善することを指します。

品質改善の手法には、PDCAサイクルやSix Sigmaなどがあります。

製造物責任(PL)

製造業者が製造した製品に欠陥があった場合に、製品を使用した消費者に損害が発生した場合に、製造業者が責任を負う制度です。

欠陥の原因が何であれ、製造業者が責任を負うことになります。

消費者保護

消費者の利益を保護するための法律や政策、制度を指します。

消費者保護の取り組みとしては、製品の安全性確保、消費者に対する適切な情報提供、不当な勧誘・契約の禁止などがあります。

コンシューマリズム

消費者が自己の権利を主張し、商品やサービスの品質や価格、安全性、環境負荷などについて消費者の立場から積極的に主張する運動・思想です。

消費生活用製品安全法

製造業者が販売する消費生活用製品に対して、安全基準や表示義務などの規制を設ける法律です。

製品の安全性確保や表示内容の正確性を確保することを目的としています。

トレーサビリティー

製品の原料や製造過程、流通経路などを追跡し、製品の安全性や品質を確保するためのシステムです。

製品に関する情報を追跡し、必要なときに情報を開示することで、消費者の信頼性向上やリスクマネジメントに役立ちます。

品質管理の統計的手法

管理限界

統計的プロセス制御において、製品の品質データが許容範囲内に収まる限界を指します。

管理限界を超えた品質データは異常と判断され、品質改善のための対策が必要になります。

工程能力指数(Cp・Cpk)

製品の品質特性が設計値に対してどの程度一致しているかを評価する指標です。

Cpはプロセスの能力、Cpkはプロセスの中心位置の偏りを評価します。

Cp・Cpkが高いほど、品質特性が設計値に近く、プロセスが安定していると判断されます。

不適合品率/適合品率

製品の品質に関する指標で、不適合品率は製品の不良品率を、適合品率は製品の良品率を表します。

品質改善のためには、不適合品率を低下させ、適合品率を向上させることが必要です。

全数検査/抜取検査

製品の全ての個体に対して検査を行う方法です。

つまり、製品の全数を対象に検査を行うことで、品質を確実に担保することができます。

全数検査は、品質管理において最も確実な方法とされていますが、コストがかかるため、一部の製品やサンプルに対して検査を行う抜取検査(Sampling Inspection)が用いられることが多いです。

全数検査は、特に品質に対する高い要求がある業種や、品質トラブルが重大な影響を及ぼす可能性がある製品などにおいて採用されることがあります。

HACCP(Hazard Analysis and Critical Control Point)

ハサップ 危害分析重要管理点

食品衛生管理の手法の一つで、食品の製造や加工、流通、販売などの過程における危険を分析し、そのリスクを低減するための体系的なアプローチをとる手法です。

HACCPは、製品の生産から消費までの全過程において、危険要因を分析し、それを管理するための対策を取ることによって、安全な食品の供給を目指すものです。

HACCPの手法は、以下の7つの原則に基づいています。

- 危険の分析

- 重要管理点(CCP)の決定

- CCPでの限界値の設定

- CCPにおける監視方法の決定

- CCPにおける是正措置の決定

- HACCPシステムの確立に必要な手順の確定

- HACCPシステムの運用監視

HACCPの適用範囲は、食品関連企業だけでなく、医薬品・化粧品などの製造企業や、環境汚染物質の管理などの分野でも広く用いられています。

製品安全

製品が使用される際に発生する事故や病気、損害などを予防することを目的とした活動です。

製品安全には、製品の設計・製造から販売・アフターサービスに至るまでの各工程において、リスクマネジメントや品質改善の手法が用いられます。

顧客満足(CS)

顧客が商品やサービスに対してどの程度満足しているかを評価する指標です。

商品やサービスの品質や価格、サポートなど、顧客が重視する項目を満足することで、顧客満足度が向上します。

ビフォアサービス

商品やサービスを提供する前の段階で、顧客のニーズを把握し、適切なアドバイスや提案を行うことを指します。

商品やサービスを提供する前に、顧客の不安や疑問を解決することで、顧客の信頼を得ることができます。

アフターサービス

商品やサービスを提供した後に、顧客の問題や要望に対応することを指します。

修理や保証、サポートなどを提供することで、顧客の満足度を高めることができます。

サービス品質・サービス特性

サービスにおいて重要な品質要素を表す概念です。

サービス品質は、サービス提供者が顧客に提供するサービスの品質を表し、サービス特性は、サービス提供者が持つ特性を表します。

具体的には、サービス品質には信頼性、タンジブル性、責任性、受容性などがあり、サービス特性には信頼性、能力、アクセシビリティ、エンパシー、外観などがあります。

2.3 工程管理

(総監キーワード2023より抜粋)

工程管理は,事業計画に従った生産・施工を実現し,所定の品質・コストのもと,納期を遵守するために生産・施工活動を統制する管理技術である。

工程管理には,手順計画,負荷計画,日程計画などの生産・施工活動の計画を行うものと,進度管理,余力管理などの生産・施工活動を統制するものが含まれる。

生産活動指標

工場や製造現場での生産活動の状況を数値化して把握するための指標のことです。

具体的には、生産性、品質、コスト、納期、安全性、意欲、環境などを測定し、それらの数値を分析することで、生産活動の改善点や課題を把握し、効率的な生産活動を行うための指標となります。

PQCDSME(生産性・品質・コスト・納期・安全性・意欲・環境)

生産活動指標の一つであり、それぞれ以下の意味を持ちます。

・生産性(Productivity)

・品質(Quality)

・コスト(Cost)

・納期(Delivery)

・安全性(Safety)

・意欲(Morale)

・環境(Environment)

注意点としては、「意欲」と「環境」は、一般的な生産活動指標としてはあまり使われない場合があることです。

また、企業によっては、「納期」を「Delivery」ではなく「Deadline」、「安全性」を「Safety」ではなく「Security」と表現することもあります。

生産方式

製品を生産するための手順や方法のことを指します。

具体的には、生産プロセスの工程や流れ、部品や材料の調達方法、在庫管理方法などが含まれます。

JIT生産方式

Just-In-Time(ジャスト・イン・タイム)の略であり、必要な部品や材料を必要な時に必要な分だけ生産することを目的とした生産方式です。

在庫をできるだけ持たないことで、在庫コストを削減し、ムダを減らすことができます。

かんばん方式

部品や材料を生産するタイミングを調整するための手法の一つです。

生産現場にかんばん(看板)を用いて、次の工程に必要な部品や材料を生産するタイミングを調整します。

かんばんには、必要な部品や材料の情報が記載されており、部品や材料が必要になった時に、かんばんを持って前工程に戻り、次の工程に必要な部品や材料を調達することができます。

これにより、生産量を制御し、在庫を削減することができます。

プッシュ型生産方式

製品の生産を予測して、予め製造計画を立て、生産を行う方法のことを指します。

具体的には、製造計画に基づいて、予め必要な部品や材料を調達し、生産ラインに流し込むことで、製品を生産します。

在庫を持つことが多く、生産ラインに常に部品や材料が供給されるように、常に一定量の在庫を確保する必要があります。

プル型生産方式

必要な製品があるときに製品を生産する方法のことを指します。

具体的には、受注や需要に応じて生産を行い、在庫を持つことを極力避けます。

需要予測の誤差による在庫の余剰や不足を回避し、ムダを最小限に抑えることができます。

生産現場では、かんばん方式やジャストインタイム生産方式などの手法が採用され、生産を行います。

制約条件の理論(TOC)

「制約条件の理論(Theory of Constraints, TOC)」

製造業やサービス業における生産性向上や利益最大化を目的とした管理手法の一つです。

主に、生産ラインやプロセスにおいて、ボトルネック(制約条件)を特定し、その制約条件に合わせた生産スケジュールを立てることで、全体の生産性や効率を最大化することを目的としています。

TOCでは、製造ラインやプロセスにおいて、ボトルネックを特定することが重要視されます。

ボトルネックとは、製造ラインやプロセス内において、生産能力が最も低く、全体の生産性に影響を与える要素のことを指します。

ボトルネックを特定した上で、その要素に合わせた生産スケジュールを立て、ボトルネックの解消や生産能力の向上を図ります。

また、TOCでは、製造ラインやプロセス内の在庫量を極力減らすことが重視されます。

これは、在庫が多い場合、ボトルネックが発生した際に在庫がたまり、生産性が低下することを防ぐためです。

TOCは、製造業やサービス業における生産性向上や利益最大化を目指す上で有効な手法の一つとして広く使われています。

手順計画

ある業務や作業を実行するための手順をまとめた計画のことを指します。

具体的には、必要な手順や手順の順番、作業者や担当部署の役割などを明確にした文書やプランを作成することで、業務や作業の効率化や品質向上を目指します。

工程計画

製造工程において必要な作業内容や作業工程を計画することです。

製品の設計・製造・組み立てなどの各工程を時間軸に沿って整理し、計画的に実行することで、製品の品質や納期を確保し、生産性を向上させます。

作業計画

日々の業務や作業を予定する計画のことを指します。

作業内容、作業期間、担当者、優先順位などを明確にし、業務や作業の効率化や効果的な時間配分を目指します。

作業標準・標準時間

業務や作業の遂行において必要とされる作業手順や時間の標準を定めたものです。

具体的には、ある作業を実行する上で必要な手順や要件、作業時間などを明確にし、業務や作業の品質向上や効率化を目指します。

作業標準は、品質向上や品質管理のための手法として、標準時間は、生産性や生産能力を向上させるための手法として、広く利用されています。

負荷計画

ある期間において生産する製品や提供するサービスの量やスケジュールを計画することを指します。

具体的には、需要予測や受注状況を元に、必要な生産量やスケジュールを決定し、生産ラインや製造プロセスに負荷をかけるための計画を作成します。

リードタイム

製品を生産するために必要な時間のことを指します。

具体的には、部品や材料を調達する時間や製造工程での加工時間、出荷までの時間などが含まれます。

リードタイムを正確に把握し、短縮することで、製品の納期を短縮し、顧客満足度を高めることができます。

稼働率

生産ラインや設備の稼働時間に対する実績時間の割合のことを指します。

稼働率が高いほど、生産能力を最大限に引き出すことができ、生産性が向上します。

生産性

単位時間あたりに生産される製品や提供されるサービスの量のことを指します。

生産性を向上させることで、生産効率の向上やコスト削減が図れます。

負荷平準化(山積み・山くずし)

生産ラインや製造プロセスの負荷を均一にするための手法のことを指します。

具体的には、製品の需要予測や受注状況を元に、生産ラインや製造プロセスに負荷をかけるスケジュールを調整することで、生産ラインや設備の効率を向上させ、生産能力を最大限に引き出すことができます。

日程計画

あるプロジェクトや業務の期間において、必要な作業やタスクを適切な順序で実行するための計画のことを指します。

具体的には、作業内容、実行期間、担当者、優先度などを明確にし、プロジェクトや業務の効率的な遂行を目指します。

大日程計画・中日程計画・小日程計画

プロジェクトの規模に合わせて、日程計画を段階的に分割した計画のことを指します。

大日程計画は、プロジェクト全体の期間と大まかな作業の流れを計画し、中日程計画では、大日程計画で設定された期間をさらに細かく分割して、各作業の実行期間や担当者などを決定します。

小日程計画は、中日程計画で設定された期間を基に、実際に実行される作業の細かな実行スケジュールを決定します。

スケジューリング

日程計画に基づいて、各作業の実行期間や担当者を決定する作業のことを指します。

スケジューリングは、プロジェクトや業務の進捗状況に応じて、日程計画の見直しや修正を行いながら、期間内にタスクを完了することを目指します。

ディスパッチング

日程計画に基づいて、各作業の実行順序や担当者を決定する作業のことを指します。

具体的には、作業の種類や期限、担当者のスキルや負荷状況などを考慮し、作業を適切に割り当てることで、プロジェクトや業務の効率的な遂行を目指します。

ガントチャート

プロジェクトや業務の日程計画をグラフィカルに表現したもので、作業の期間や進捗状況を可視化することができます。

ガントチャートは、作業内容、期間、担当者、進捗状況などを1つの図表で管理することができ、プロジェクトの進捗状況を把握する上で有効な手法の一つです。

工数見積り

あるプロジェクトや業務に必要な作業量を見積もることを指します。

具体的には、作業内容や期間、担当者などを考慮して、必要な作業時間や人数を算出することで、プロジェクトや業務の進捗管理やコスト管理に役立てます。

ボトムアップ見積り?

作業単位ごとに必要な時間や費用を見積もる方法です。

具体的には、全体を細かく分割して、各作業単位ごとに必要な時間や費用を見積もることで、正確な見積もりを行います。

ボトムアップ見積りは、精度が高い反面、作業単位ごとの見積もりが煩雑になることがあります。

類推見積り?

過去の経験やデータをもとに、類似するプロジェクトや業務の作業量を見積もる方法です。

具体的には、過去に実施したプロジェクトや業務のデータを分析し、類似するプロジェクトや業務の作業量を見積もることで、効率的に見積もりを行います。

ただし、プロジェクトや業務の内容が異なる場合は、正確な見積もりが困難になることがあります。

パラメトリック見積り?

過去に蓄積したデータや経験的知見を元に、作業量や工数などの見積りを行う手法のことを指します。

具体的には、過去のプロジェクトのデータを収集し、それらと関連する変数との統計的な関係性を分析して、見積もりに必要なパラメータを算出します。

そして、そのパラメータをもとに、今後のプロジェクトに必要な作業量や工数を見積もります。

パラメトリック見積りの利点は、過去のデータをもとに見積もりを行うため、経験の浅い担当者でも比較的簡単に正確な見積もりを行うことができる点です。

また、膨大な作業量や複雑なプロジェクトに対しても、比較的短時間で見積もりを行うことができます。

一方で、過去のデータに依存するため、新しい技術や環境に対応できないことがある点に留意する必要があります。

代表的なパラメトリック見積りの手法には、試験で登場する「ファンクションポイント法」や「COCOMO」、「プログラムステップ法」などがあります。

これらの手法は、それぞれ異なるアプローチを用いて、プロジェクトの見積もりを行います。

三点見積り?

楽観的な見積もり、悲観的な見積もり、現実的な見積もりの3つの値を設定し、その平均値を算出する方法です。

具体的には、楽観的な見積もりでは最短時間、悲観的な見積もりでは最長時間、現実的な見積もりでは実際にかかる時間を設定し、その平均値を算出することで、過去の経験から生まれた不確実性やリスクを考慮した見積もりを行う方法です。

三点見積りは、正確な見積もりを行う上で重要な手法であり、プロジェクトのスケジュールやコストを管理する際に有用です。

PERT/CPM

PERT(Program Evaluation and Review Technique)/ CPM(Critical Path Method)

プロジェクト管理のための技法の一つで、プロジェクトの進捗状況を計画、監視、制御するために使用されます。

PERT / CPMは、プロジェクトの時間的な制約や重要な活動、作業スケジュールの把握を容易にするために使用されます。

クリティカルパス

プロジェクトのスケジュールにおいて、最も長い作業期間を持ち、プロジェクトの完了に直接影響を与える一連の作業のことを指します。

クリティカルパスの作業に遅れが生じると、プロジェクトの全体的な完了時間が遅れる可能性があります。

クリティカルパスは、プロジェクトの進捗状況を追跡し、プロジェクト完了日を正確に予測するのに役立ちます。

生産統制

生産プロセスを管理し、生産計画を遵守するための管理手法です。

生産能力、材料、人員、設備、技術、品質管理などを考慮し、生産ラインを調整し、効率的かつ正確に生産することを目的とします。

進度管理

プロジェクトや作業の進捗状況を監視し、計画通りに進んでいるかどうかを確認する管理手法です。

作業の開始、完了、マイルストーンの達成など、進捗状況の重要なポイントを定期的にチェックし、必要に応じて対策を講じます。

余力管理

生産プロセスやプロジェクトの進捗管理において、余裕時間や余力を見積もり、計画に余裕をもたせることで、予期せぬトラブルや遅れが生じた場合でも計画通りに進めるための管理手法です。

現品管理

製品や部品などの在庫管理を行う管理手法です。

在庫数、在庫場所、在庫管理システムなどを適切に管理し、必要な時に必要な数の商品を提供することを目的とします。

資料管理

文書やデータ、情報などの管理手法です。

情報の収集、整理、保管、伝達などを行い、正確かつ迅速に必要な情報を取り出すことができるようにします。

特にプロジェクトや製品の開発においては、設計図や仕様書、説明書などの文書管理が重要です。

可視化(目で見る管理)

目で見ることができる形で情報を提示し、管理する手法です。

具体的には、グラフ、チャート、図表、ダッシュボードなどを活用し、ビジュアルな形で情報を表現します。

これにより、膨大なデータを効果的にまとめ、情報を迅速に理解することができます。

可視化は、情報の共有やコミュニケーションにも役立ちます。

ビジュアルな形で情報を提示することで、関係者間での共通認識を高め、議論や意思決定を円滑に進めることができます。

また、可視化は、問題解決や改善活動にも活用されます。例えば、生産ラインのボトルネックを特定するために、生産ライン全体の作業工程をグラフ化し、作業工程の瓶口を可視化することで、ボトルネックの原因を明らかにすることができます。

可視化は、様々な業種や分野で活用され、情報の正確性や可視性、効率性の向上につながるため、現代的な管理手法の一つとされています。

改善活動

現状の問題点や課題を明確にし、その改善策を考え、実施することで、業務の効率性や品質の向上、コスト削減などを目指す活動です。具体的な手法としては、PDCAサイクルやDMAICサイクルなどがあります。

5S(整理・整頓・清掃・清潔・躾)

職場や作業現場の環境を整え、生産性や品質の向上を目的とする日本発祥の管理手法です。

5つのステップ、すなわち整理、整頓、清掃、清潔、躾を実施することで、職場環境の改善や効率的な作業が実現されます。

ECRSの原則(Eliminate, Combine, Rearrange,Simplify)

ECRSの原則は、Eliminate(削除)、Combine(統合)、Rearrange(並び替え)、Simplify(単純化)の4つの原則を示した管理手法です。

これにより、業務プロセスの無駄を排除し、必要な作業を最小限に抑え、効率的かつ効果的な業務を実現することを目的としています。

具体的には、ムダの削減や業務フローの改善、作業内容の見直しなどを行います。

2.4 原価管理・管理会計

(総監キーワード2023より抜粋)

原価管理は,原価低減という目標を通して,経営活動や管理活動の効率化と経営業の向上を図るものである。

原価管理では,仕様を決定する際に目標原価を設定する原価企画と,標準原価計算,活動基準原価計算などの組織活動で消費される経営資源の消費額を計算する原価計算とが行われる。

部内者向けの会計情報提供システムである管理会計は,原価計算や損益分岐点分析、原価差異分析などをその主要構成要素として含み、その意味で原価管理は管理者の意思決定に対して重要な会計的情報を提供する手段としての役割をもつ。

製造原価(=製品原価)

ある製品を製造するために必要なすべての費用を合計した金額のことを指します。

この製造原価には、製造直接費と製造間接費の2つの要素が含まれます。

製造直接費

製造直接費は、直接製品を生産するために必要な費用のことで、主に原材料費や直接労働費、包装材料費などが含まれます。

これらの費用は、直接製品に関係するため、製造原価に直接反映されます。

製造間接費

製品生産に必要な間接的な費用のことで、主に製造ラインの維持管理費、光熱費、修繕費、管理費などが含まれます。

これらの費用は、製品に直接かかる費用ではなく、間接的にかかるため、製造原価に間接的に反映されます。

製造原価は、製品価格を決定する上で非常に重要な要素となります。

製造原価を正確に把握することで、製品価格を適正に設定し、利益を最大化することができます。

減価償却費・残存価値

減価償却費とは、ある固定資産(機械や建物など)を取得したときに、その資産の使用期間に応じてその価値を徐々に償却する費用のことを指します。

減価償却費は、資産の価値が少しずつ減少することを考慮し、その減少分を費用として計上することで、年次の費用として認識されます。

減価償却費は、税務上の認識や会計上の計算などに用いられます。

残存価値とは、ある固定資産を使用期間終了後に売却した場合に、その時点での評価額のことを指します。

残存価値は、減価償却費の計算において、資産の取得価格から減価償却費を差し引いた時点での価値を考慮することで、最終的な評価額を決定することができます。

残存価値は、将来の資産の価値予測や将来の売却予定の有無によって異なります。

減価償却費と残存価値は、会計上の重要な概念であり、固定資産の評価や会計処理において使用されます。

ただし、減価償却費や残存価値は、単に財務面だけではなく、製品やサービスのコスト計算や、長期的な資本計画や投資決定においても考慮されます。

原価企画

新しい製品やサービスを開発するにあたり、製品開発段階からその製品の原価を計画することを指します。

原価企画では、製品の設計や生産プロセス、コスト構成などを考慮し、最終的な製品原価を決定するためのプロセスです。

原価企画は、製品開発の初期段階に行われ、その後の生産工程の改善や、原価コントロールのためにも重要な役割を果たします。

目標原価(=許容原価)

製品やサービスの開発段階で、その製品の設計や開発にあたり、設定された製品原価のことを指します。

目標原価は、市場価格や競合製品の価格、マーケティング戦略などを考慮し、その製品が許容できる原価を設定することが重要です。

目標原価は、原価企画のプロセスで設定され、その後の生産プロセスやコスト削減の取り組みにも影響します。

原価企画と目標原価は、製品開発において非常に重要な概念であり、製品の成功につながるため、製品価格や製品のコスト構成に関する十分な分析が必要とされます。

原価計算

製品やサービスを生産する際にかかる費用を計算し、その製品やサービスの原価を算出することを指します。

原価計算は、製品の販売価格設定や、収益性の分析に必要となる基本的な業務プロセスであり、会計や経営において重要な役割を担います。

総合原価計算

ある期間にかかった全ての費用を、その期間に製造した製品数で割り、1個あたりの製品費用を算出する方法です。

この方法では、一定期間にかかった全ての費用を均等に割り振ることで、製品あたりの費用を算出するため、短期間に生産された製品でも、長期間にわたる費用を計上することができます。

個別原価計算

製品ごとに発生した直接的な費用(材料費、人件費、外注費など)と、製品の生産量に応じた間接費用(光熱費、修繕費、管理費など)を算出する方法です。

この方法では、製品ごとに発生した費用を明確に把握することができます。

標準原価計算

あらかじめ設定された標準原価を製品あたりの費用として算出する方法です。

この方法では、製品の原材料費や人件費などの標準価格を設定し、その標準原価を使用して、製品の費用を計算します。

標準原価計算では、設定した標準原価と実際の費用の差異を分析し、生産プロセスの改善やコスト削減の取り組みに反映することができます。

原価計算方法には、上記の3つの方法のほか、特定の業種や製品に合わせた特殊な方法もあります。

原価計算は、会計や経営において重要な業務プロセスであるため、正確な計算方法を選択し、正確な原価を算出することが重要です。

出題:R02 1-1-6

出題:R01 1-1-6

マテリアルフローコスト会計などは、キーワードには含まれませんが、周辺知識として認識する必要はあります。回答に当たっては、キーワードが含まれる基礎的な説明ができれば、答えがわかるものになっています。

活動基準原価計算(ABC)

製品のコストを分析するための費用計算手法の一つで、企業内の様々な活動やプロセスにかかるコストを明確に把握し、製品のコストをより正確に算出することを目的としています。

具体的には、ある活動にかかる費用と、その活動に関連する製品の数量を関連付けて計算し、各活動に対するコストを明確にします。

この手法を用いることで、コストをより正確に把握し、経営戦略の立案や価格設定などに活用することができます。

ABC(Activity-Based Costing)

アクティビティ

製品を生産するために行われる企業内のあらゆる活動のことを指します。

具体的には、設計、調達、生産、品質管理、保守・修繕などが含まれます。

ABCでは、これらの活動を詳細に分析し、それぞれの活動にかかるコストを算出します。

コストドライバー

ある活動にかかる費用の大きさを決定する要因のことを指します。

例えば、設計活動におけるコストドライバーは、設計図面数や変更回数などです。

ABCでは、各活動のコストドライバーを把握することで、製品コストをより正確に算出することができます。

ABCは、従来の原価計算方法では見落とされがちな非生産的な活動や、小ロット生産などにも対応することができるため、近年注目を集めています。

ABCを活用することで、製品コストをより正確に把握し、より精度の高い価格設定や生産計画を立案することができます。

原価差異分析

予算と実績との間に生じた差異を分析し、その差異の原因を把握することで、財務面や業務面での改善点を見つけ出すことを指します。

具体的には、予算と実績との差異が大きい場合、その差異を引き起こした要因を調査し、問題点を洗い出し、改善策を立案することで、コスト削減や生産効率の向上などにつなげることができます。

原価維持

ある製品やサービスの製造や提供にかかる原価を維持することを指します。

原価維持は、コスト削減のための施策が進む中でも、製品やサービスの品質や機能性を維持することを重視する場合に採用されます。

原価維持には、原材料や人件費の削減を行わず、代わりに生産プロセスの改善や効率化、生産量の増加などを行うことで、原価を維持しながら製品の収益性を確保することができます。

原価改善

ある製品やサービスの製造や提供にかかる原価を改善することを指します。

原価改善は、生産効率の向上やコスト削減など、さまざまな施策を実施することで、製品の原価を低減し、製品価格を競争力のある価格に設定することができます。

原価改善には、製品の設計変更や部品の見直しなどの改良施策、原材料費の削減などのコスト削減施策、生産ラインの改善や自動化などの生産効率化施策などがあります。

損益分岐点分析

企業が製品を生産・販売する上で、必要な最低限の販売量や売上高を計算することで、収益性の評価や経営判断に役立てることができる手法です。

具体的には、固定費用や変動費用、売価や販売量などの情報を元に、損益分岐点や限界利益率、優劣分岐点などを算出し、収益性の改善やコスト削減のための方策を立案することができます。

損益分岐点・限界利益率・優劣分岐点

損益分岐点とは、企業が生産・販売する製品の売上高が、固定費用と変動費用を合わせた総費用と等しくなる点のことを指します。

損益分岐点を知ることで、最低限必要な売上高や販売量を把握し、収益性を分析することができます。

限界利益率とは、売上高から変動費用を差し引いた額(限界利益)を売上高で割った割合のことを指します。

限界利益率は、企業の収益性を判断する上で重要な指標の一つであり、限界利益率が高ければ、企業の収益性が高いと言えます。

優劣分岐点とは、2つの製品を比較した場合に、どちらの製品が優れているかを判断するために使用される概念で、それぞれの製品において、固定費用と変動費用を考慮した場合に、どの売上高で利益が出るかを比較することで判断します。

優劣分岐点は、企業が新たに製品を開発する際にも利用されることがあります。

損益分岐点分析は、企業が収益性を確保するために必要な手法の一つであり、販売戦略の立案やコスト削減のための方策の立案に役立てられます。

2.5 財務会計

(総監キーワード2023より抜粋)

財務会計は,組織における活動の各段階において,経営成績や財務状況を外部の利害関係者に対して報告するためのものである。

通常,一定期間に対して,貸借対照表と損益計算書を含む財務諸表が作成され,開示される。

財務諸表

企業の財務状況や経営成績を明らかにするために作成される、会計情報を集約した報告書のことです。

主に、貸借対照表、損益計算書、キャッシュ・フロー計算書の3つがあります。

貸借対照表(B/S)

貸借対照表 (Balance Sheet) は、ある特定の時点において、企業が保有する資産、負債、純資産を一覧表にまとめた報告書です。

資産は、企業が保有する財産や権利などの経済的な利益を表し、負債は、企業が抱える借入金や未払い給与などの経済的な負担を表します。

純資産は、企業が自己資金で資金調達した部分を示し、資産から負債を差し引いた金額になります。

貸借対照表は、企業の資産と負債の状況を把握し、財務安定度や資金調達能力を評価するための重要な報告書です。

損益計算書(P/L)

損益計算書 (Profit and Loss Statement) は、ある特定の期間(通常は1年)における、企業の売上高や費用、利益を一覧表にまとめた報告書です。

売上高は、企業が製品やサービスを提供することで得た収益を表します。

費用は、企業が製品やサービスを提供するために支出した費用を表し、利益は、売上高から費用を差し引いた金額になります。

損益計算書は、企業の経営成績を把握し、収益性や経営方針の評価に役立つ報告書です。

キャッシュ・フロー計算書(C/F)

キャッシュ・フロー計算書 (Cash Flow Statement) は、企業がある特定の期間(通常は1年)において、どのような現金の流れがあったかを明らかにする報告書です。

具体的には、現金の収入や支出、投資や融資による現金の移動などを記録します。

キャッシュ・フロー計算書は、企業が将来にわたって現金を確保できるかどうかを把握するために非常に重要な財務諸表です。

例えば、営業キャッシュ・フローがプラスであれば、企業は営業活動によって現金を増やすことができているということになります。

また、投資キャッシュ・フローがマイナスであれば、企業は新規投資などにより現金を消費しているということになります。

さらに、財務キャッシュ・フローがプラスであれば、企業は債務を返済するための現金を持っているということになります。

キャッシュ・フロー計算書は、企業が将来にわたって現金を確保できるかどうかを把握するために、投資家や銀行などの財務機関からも注目されています。

現金は企業にとって生命線であり、現金が不足すると事業継続に支障をきたすことになります。

キャッシュ・フロー計算書を分析することによって、企業が将来にわたって現金を確保できるかどうかを予測することができます。

また、現金管理の改善点を把握し、資金調達の必要性や財務戦略の見直しを検討することもできます。

出題:R04 1-1-1

出題:R03 1-1-7

出題:R02 1-1-7

営業キャッシュ・フロー

営業キャッシュ・フロー (Operating Cash Flow) : 営業活動から得られる現金の流入や流出を記録します。

具体的には、製品の販売やサービス提供による売上高、仕入れや人件費、税金などの支払いによる現金の流出などが含まれます。

投資キャッシュ・フロー

投資キャッシュ・フロー (Investing Cash Flow) : 投資活動から得られる現金の流入や流出を記録します。

具体的には、新しい設備や施設の購入、他社の買収、不動産の取得などによる現金の流出や、固定資産の売却などによる現金の流入が含まれます。

財務キャッシュ・フロー

財務キャッシュ・フロー (Financing Cash Flow) : 財務活動から得られる現金の流入や流出を記録します。

具体的には、新しい株式の発行や債券の発行、配当の支払い、貸借金の返済などによる現金の流出や、株主からの資金調達や債券の返済などによる現金の流入が含まれます。

フリー・キャッシュ・フロー

フリー・キャッシュ・フロー (Free Cash Flow) : 企業が持続可能な投資や配当を行うために必要な現金の余力を示す指標です。

営業キャッシュ・フローから、投資キャッシュ・フローを差し引いた金額がフリー・キャッシュ・フローとなります。

フリー・キャッシュ・フローは、企業の現金管理能力を判断する指標として重要な役割を果たします。

企業会計原則

企業が財務諸表を作成する上で、原則として遵守しなければならない基本的なルールのことです。

企業会計原則には、収益認識原則、原価計算原則、資産計測原則、負債計測原則などが含まれます。

これらの原則に基づいて財務諸表が作成され、企業の財務状況を正確かつ客観的に表現することが求められます。

減価償却

有形固定資産を取得した際にその資産価値を時間の経過に伴って徐々に減少させることで、将来の費用を分散する原則のことです。

減価償却は、固定資産の価値が年々減少していくため、その価値を直接費用化してしまうと、当期の損益に大きな影響を与えてしまいます。

そこで、固定資産の取得原価を何年かに分けて費用化することで、当期の損益に適切に反映させるために減価償却が行われます。

減価償却は、財務諸表の負債計算原則に基づいて計算され、取得原価や耐用年数、残存価値などを考慮して行われます。

出題:R01 1-1-7

財務諸表全体から基礎的な説明で回答できるものです。

2.6 設備管理

(総監キーワード2023より抜粋)

設備管理は,設備導入までの調査研究,設計,製作,設置の段階における設備計画と,設備導入後の運転,保全,廃棄,更新の各段階における設備保全による,設備のライフサイクルの管理である。

設備計画では,初期投資,取替投資,維持・保全投資などが,設備保全では,予防保全,事後保全,改良保全,保全予防などが行われる。

設備管理

企業が所有する機械・設備・施設などの資産を、効果的かつ効率的に活用するための管理手法です。

設備管理には、設備の管理特性、信頼性、保全性、経済性、総合効率などがあります。

設備の管理特性

設備が有する特性や機能を理解することから始まります。

これは、設備の種類や特性、使用条件、適正な運転方法、保守管理方法などを明確にすることが必要です。

設備の信頼性

設備が期待される性能を発揮できる確率を表す指標です。

信頼性の向上には、適切な設計、製造、保守管理、適正な運転方法などが必要です。

設備の保全性

設備が正常な状態を維持するための管理手法です。

保全性を高めるには、定期的な点検・メンテナンス、予防的保全、緊急対応体制の整備などが必要です。

設備の経済性

設備を効果的に活用することによって、企業が経済的な利益を得ることができるかどうかを評価する指標です。

設備の経済性を高めるためには、生産プロセスの最適化、適正な運転方法、省エネルギー設備の導入などが必要です。

設備総合効率

設備が生産活動においてどの程度有効に活用されているかを表す指標です。

設備の総合効率を高めるためには、設備の効率的な配置・運用、設備の最適な生産ラインの構築、生産ライン全体の効率化などが必要です。

設備計画

企業が将来の生産計画や戦略に基づいて必要な設備を決定し、取得・運用するための計画です。

設備計画には、以下のような要素が含まれます。

初期投資

設備を取得する際に必要な費用のことで、購入費用や設置費用、保険料、税金などが含まれます。

初期投資の額は、設備の種類や数量、機能性などによって異なります。

使用計画期間

設備を運用する期間のことで、設備の耐用年数や機能性に基づいて決定されます。

使用計画期間が終了すると、設備の取り替えが必要になります。

取替費用

設備の使用計画期間が終了した場合に、新たな設備を導入する際に必要な費用のことです。

取替費用は、新たな設備の購入費用や設置費用、旧設備の処分費用などから構成されます。

設備維持費用

設備を適切に保全し、正常な状態を維持するために必要な費用のことです。

設備維持費用には、定期点検・メンテナンス費用や修繕費用、保険料などが含まれます。

設備維持費用は、設備の種類や機能性、運用時間などによって異なります。

これらの要素を考慮して、設備計画を立案することで、企業は将来の生産計画を実現するための適切な設備投資を行うことができます。

また、設備のライフサイクル全体を見据えた計画を策定することで、設備投資の合理化やコスト削減にもつながります。

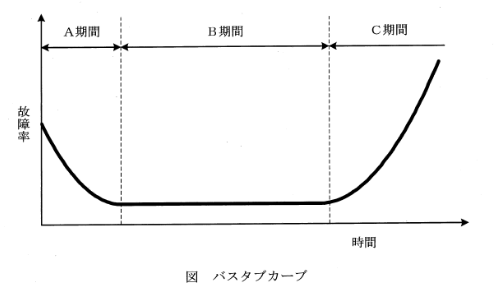

寿命特性曲線(バスタブカーブ)

寿命特性曲線、またはバスタブカーブは、製品や設備などの寿命に関する確率分布を表現したグラフです。

バスタブカーブは、その形状が浴槽に似ていることからこの名前がつきました。

バスタブカーブは、寿命による故障率が時間の経過によって変化することを表しています。

寿命初期には、初期不良などの故障率が高いため、バスタブカーブの左側が上がっています。

その後、製品や設備の品質が安定し、故障率が低下する期間が続きます。

この期間は、バスタブカーブの中央部分であり、故障率が安定していることを表します。

最後に、製品や設備が老朽化していくにつれて、故障率が再び上昇していく期間があります。

この期間は、バスタブカーブの右側にあたります。

バスタブカーブは、製品や設備の故障率が時間とともにどのように変化するかを示すため、設備管理や製品品質管理において有用なツールとされています。

バスタブカーブを用いることで、製品や設備の寿命予測や故障回避、メンテナンス計画の策定などが行われます。

設備保全

設備が正常な状態を維持するための活動全般を指します。

設備保全には、以下のような種類があります。

自主保全

設備を適正に運用することによって、故障やトラブルを未然に防ぐことを目的とした保全活動です。

適正な運転方法やメンテナンス方法を徹底し、設備の劣化や故障を予防します。

定期保全

設備を定期的に点検し、予防的な保全活動を行うことを目的とした保全活動です。

定期的なメンテナンスによって、設備の劣化を抑制し、故障やトラブルを未然に防ぎます。

予知保全

設備の状態を予測し、故障やトラブルを未然に防ぐことを目的とした保全活動です。

センサーや計測器を用いて、設備の状態をモニターし、異常値が検知された場合には、適切な措置を講じます。

事後保全

設備の故障やトラブルが発生した際に、設備を復旧することを目的とした保全活動です。

故障やトラブルが発生した場合には、原因を追究し、対策を講じます。

予防保全

設備の故障やトラブルを未然に防ぐために、設備の設計や製造段階から、対策を講じることを目的とした保全活動です。

例えば、耐久性の高い部品の使用や設備の強度を増すことで、故障やトラブルを未然に防ぎます。

改良保全

設備の性能や信頼性を向上させるために、改善を行うことを目的とした保全活動です。

設備の機能改良や部品の交換などによって、設備の性能を向上させ、トラブルや故障の頻度を減らします。

保全予防

設備の保全管理を徹底し、設備の状態を適切に監視することを目的とした保全活動です。

設備の点検や修理履歴、消耗品の使用履歴などを管理し、設備の保全状況を常に把握します。

また、設備の故障予測や修理計画の策定などにも役立ちます。

これらの保全活動を適切に実施することで、設備の故障やトラブルを未然に防ぎ、設備の寿命を延ばし、生産性を向上させることができます。

| 保全活動 | 意味 | 目的 | 手法 | 事例 |

| 自主保全 | 設備を適正に運用することによって、故障やトラブルを未然に防ぐことを目的とした保全活動 | 故障やトラブルを未然に防ぐ | 適正な運転方法やメンテナンス方法を徹底する | 運転者による運転方法の徹底 |

| 定期保全 | 設備を定期的に点検し、予防的な保全活動を行うことを目的とした保全活動 | 故障やトラブルを未然に防ぐ | 定期的なメンテナンスを実施する | 機械点検 |

| 予知保全 | 設備の状態を予測し、故障やトラブルを未然に防ぐことを目的とした保全活動 | 故障やトラブルを未然に防ぐ | センサーや計測器を用いて、異常値が検知された場合には、適切な措置を講じる | 油圧の圧力測定 |

| 事後保全 | 設備の故障やトラブルが発生した際に、設備を復旧することを目的とした保全活動 | 設備を復旧する | 故障やトラブルが発生した場合には、原因を追究し、対策を講じる | 故障箇所の修理 |

| 予防保全 | 設備の故障やトラブルを未然に防ぐために、設備の設計や製造段階から、対策を講じることを目的とした保全活動 | 故障やトラブルを未然に防ぐ | 耐久性の高い部品の使用や設備の強度を増すことで、故障やトラブルを未然に防ぐ | 耐久性の高い素材の使用 |

| 改良保全 | 設備の性能や信頼性を向上させることを目的とした保全活動 | 設備の性能や信頼性を向上させる | 設備の改造やアップグレードを実施し、性能や信頼性を向上させる | 新しい技術の導 |

| 保全予防 | 保全計画を策定し、保全活動を実施することによって、設備の寿命を延ばすことを目的とした保全活動 | 設備の寿命を延ばす | 設備の状態に応じて、適切な保全活動を実施する | メンテナンス計画の策定 |

このように、自主保全や定期保全、予知保全などの保全活動にはそれぞれ独自の目的や手法があります。適切な保全活動を実施することで、設備の故障やトラブルを未然に防ぎ、設備の寿命を延ばし、生産性を向上させることができます。

2.7 計画・管理の数理的手法

(総監キーワード2023より抜粋)

生産・施工活動の計画・管理に役立てるため,グラフ構造を利用して考えを整理したり,問題の主要な部分を取り出したモデルを数理的に解析したりすることがよく行われる。

その際,オペレーションズ・リサーチ(OR)やインダストリアルエンジニアリング(IE)などにおいて扱われてきたさまざまな手法や考え方が利用できる。

オペレーションズ・リサーチ(Operations Research、OR)

科学的手法を用いて、企業や組織における意思決定を支援するための学問分野です。

数学、統計学、情報学などの理論を応用し、現実の問題をモデル化し、数値計算やシミュレーションを行い、最適解を導き出すことができます。

ORは、最適化問題や意思決定問題に対して、科学的かつ体系的なアプローチを提供します。

例えば、生産ラインの最適化、在庫管理、ルート最適化、スケジューリング、資源配分などの問題に適用されます。

ORは、ビジネス、産業、政府機関、医療、教育など、さまざまな分野で応用されています。

ORの手法には、線形計画法、整数計画法、動的計画法、ネットワーク分析、シミュレーション、ヒューリスティックス、マルチクライテリア判断などがあります。

これらの手法を組み合わせて、複雑な問題に対して最適解を導き出すことができます。

ORは、科学的手法による最適化と意思決定支援を提供することにより、企業や組織の効率性、生産性、品質、収益性を向上させることができます。

また、環境問題や社会問題にも応用が広がっています。

インダストリアルエンジニアリング(Industrial Engineering、IE)

生産現場や業務プロセスなどを最適化することを目的とした工学分野であり、科学的手法や経験的手法を用いて、生産性や効率性の向上、コスト削減、品質向上などを目指します。

IEは、生産工程の改善、在庫管理、スケジューリング、品質管理、作業方法の改善、設備の改善、人的リソースの最適化など、様々な領域に適用されます。

また、製造業だけでなく、サービス業や公共事業にも応用が広がっています。

IEの手法には、モデリングやシミュレーション、最適化、統計解析、プロセス再設計、人的ファクター分析などがあります。

これらの手法を用いて、生産性や品質向上、コスト削減、リスクマネジメントなどの問題に対応します。

IEは、生産性や品質向上、コスト削減などの目的を達成するために、組織内のプロセスやシステムを改善することに焦点を当てています。

このため、IEは、経営やマーケティング、財務、人事などと密接に関連しており、総合的な視野が求められます。

特性要因図

ある現象や問題に対して、その原因を追及し、原因を改善することで解決する手法です。

目的に合わせて樹形図を作成し、問題を分解し、原因を洗い出します。

ブレインストーミング法

自由なアイデア出しを行い、アイデアを集め、様々なアイデアの中から解決策を選択する手法です。

参加者全員が自由にアイデアを出し合い、発散的な思考を促します。

発想法

問題解決に向けたアイデアを生み出すための様々な手法があります。

代表的なものには、マインドマップ、シックス・ハット、アサーションなどがあります。

それぞれ異なる視点やアプローチを持っており、状況に応じて使い分けることが重要です。

デルファイ法

複数の専門家による意見交換を通じて、より良い解決策を見出す手法です。

主に、予測や専門知識を必要とする問題に対して用いられます。

各専門家からの意見を踏まえ、合意形成を図ることが目的です。

過程決定計画図(PDPC法)

PDPC法とは、Process Decision Program Chartの略で、日本語では過程決定計画図と呼ばれます。

PDPC法は、リスクマネジメントや問題解決に利用される手法の一つで、ある目的を達成するために必要なプロセスを洗い出し、それぞれのプロセスで生じる可能性のある問題やリスクを予測し、対策を考えるプロセスを可視化するための手法です。

シミュレーション

シミュレーションとは、あるシステムや現象を、モデル化したコンピュータ上の仮想空間に再現することで、その振る舞いや特性を詳細に分析することができる手法です。

モンテカルロシミュレーション

モンテカルロシミュレーションは、ランダムな事象に対する確率的な予測を行うために用いられる手法です。

確率分布を仮定し、その分布に基づくランダムなサンプルを何度も生成することで、確率的な予測を行います。

例えば、株式市場の値動きや気象予報などに用いられます。

モンテカルロシミュレーションは、ある状況下での可能性のある結果を把握することができるため、リスク管理や意思決定の際に有用です。

しかし、正確な予測を行うためには、確率分布の仮定やサンプル数の設定について注意が必要です。

数理計画法(最適化手法)

ある目的関数の下で制約条件を満たす最適解を求める手法です。

主に、最適な意思決定を行うためのツールとして用いられます。

線形計画法

目的関数や制約条件が線形の場合に適用されます。

具体的には、線形不等式や線形等式の制約条件を持つ最適化問題を解くことができます。

製造計画や物流計画など、様々な問題に応用されます。

整数計画法

目的関数や制約条件が整数値を持つ場合に適用されます。

具体的には、製品の数量や設備の台数などが整数値である問題に対して使用されます。

例えば、在庫最適化や配送ルート最適化などに用いられます。

多目的最適化

複数の目的関数を同時に最適化することを指します。

多目的最適化では、複数の目的関数を1つの目的関数に統合することができず、目的関数同士がトレードオフの関係にある場合、最適解の集合を探索することで、複数の目的をバランスよく満たす最適解を見つけることができます。

パレート最適

多目的最適化において、トレードオフの関係にある目的関数を両立させ、全ての目的関数において最適であることができない解集合のことを指します。

パレート最適解は、優越解とも呼ばれ、解集合の中で最も優れた解であることが保証されています。

パレート最適解は、実世界の多くの問題で意思決定者にとって有用な情報を提供するため、多目的最適化において非常に重要な概念となっています。

ゲーム理論

競争的な状況下での意思決定を分析するための理論です。

特に、2人以上のプレイヤーが相互に影響し合いながら、互いに利益を最大化する戦略を決定する場合に用いられます。

ゲーム理論には、非協力ゲームと協力ゲームがあります。

階層化分析(階層化意思決定法:AHP)

階層化分析は、意思決定を支援するための手法の1つで、複雑な判断問題を階層構造に分解し、優先度をつけて意思決定を行います。

階層化分析では、最も抽象度の高い目的(目標)から、詳細度の高いサブ目的、さらに下位の基準や代替案などに分解されます。

次に、それぞれの要素間の関係性や影響度を評価し、最終的な決定を下します。

階層化分析法には、AHP(Analytic Hierarchy Process)があります。

AHPは、階層化分析法の1つで、主観的な評価指標を客観的に数値化することができるため、意思決定に対する客観性と客観的評価に基づいた意思決定が可能となります。

AHPは、意思決定支援システムにおいて、特に複数の要素を比較する場合に用いられます。

経済性工学(EE)

経済性工学(Economic Engineering、EE)は、工学と経済学を統合した学問領域で、技術的な問題を解決するために、経済的な観点から分析・評価する手法を提供します。

経済性の比較の原則

経済性の比較の原則は、異なるプロジェクトや投資案件を比較する場合に適用されます。

経済性の比較には、原則として以下の3つがあります。

- 同時期比較の原則 異なる案件を比較する場合は、同じ期間内で比較することが原則です。

- 現金流量比較の原則 現金の流れを比較することが原則です。収益や費用の計上時期には注意が必要です。

- 経済的な見地からの比較の原則 経済的な価値を比較することが原則です。企業の主要な目的は、株主価値の最大化であることを考慮する必要があります。

現価(現在価値)・年価・終価

現価(現在価値)、年価、終価は、キャッシュフローの時価評価方法の一つで、それぞれ以下のような意味を持ちます。

- 現価(現在価値):将来のキャッシュフローを現在の価値に換算する方法で、投資家が将来の収益を評価する際に用いられます。

- 年価:ある一定期間において、同じ量の資金が等間隔で発生する場合に使用され、毎年同じ金額を支払う場合などによく使われます。

- 終価:将来のある時点における一定量のキャッシュフローを現在の価値に換算する方法で、将来における収益や費用を評価する際に使用されます。

機会損失

ある投資に資金を投じた場合に、その資金を別の投資に使用できなくなったことによって生じる損失を指します。

機会損失は、投資の評価において重要な概念であり、異なる投資案件を比較する際には考慮する必要があります。

価値工学(VE)・価値分析(VA)

価値工学(Value Engineering、VE)

製品やサービスの品質を向上させ、同時にコストを削減するための技術です。

製品やサービスを提供する過程における不要な工程や無駄なコストを洗い出し、顧客や利害関係者の要求に合致する最適な手段を探り出すことを目的としています。

価値分析(Value Analysis、VA)

製品やサービスの品質を向上させるために、機能や要求仕様に対してコスト効果の高い解決策を提供するための手法です。

主に、商品やサービスの品質を高めながらコストを抑えることを目的として、製品の構造や素材、プロセス、機能などを分析し、改善点を見つけ出すことを目的としています。

VEとVAは、製品やサービスの改善を行う手法であり、目的は同じですが、アプローチが異なります。

VEは、最適化のために必要な機能のみを残し、不必要なものを省き、コストを抑えることに焦点を当てています。

一方、VAは、機能を維持しながら、より効率的かつ経済的な方法で提供する方法を見つけることに焦点を当てています。

VEとVAは、品質改善やコスト削減のための有効な手法として、産業界やサービス業界で広く用いられています。

製品開発やプロジェクト管理など、多岐にわたる分野で応用されています。

語句説明&まとめ:総合技術監理

語句説明&まとめ:人的資源管理

語句説明&まとめ:情報管理

語句説明&まとめ:安全管理

語句説明&まとめ:社会環境管理

PCで見ていただくと目次が追いかけてきてくれます。

技術士会の総合技術監理キーワード集 (mext.go.jp)を見ながら、検索していただくことも可能です。

コメント